行业动态

刘强:智能制造理论体系架构研究

背景与分析

近年来,制造技术面临着诸如产品性能要求高、产品迭代快、个性化程度高等挑战,同时,新一代信息通信技术和新一代人工智能技术,也在与制造技术深度融合,给制造业带来新的理念、模式、技术和应用,展现出未来制造技术和制造业发展的新前景。2013年德国推出《Industrie 4.0》(工业4.0),在2019年11月又正式发布了《Industriestrategie 2030》(工业战略2030),2015年中国制造强国战略《中国制造2025》发布,2018年美国国家科学技术委员会下属的先进制造技术委员会发布了《Strategy for American Leadership in Advanced Manufacturing》(先进制造业美国领导力战略)报告,在这些国家发展战略中,各国不约而同地将智能制造定为其振兴工业发展战略的关键,智能制造又成为全球工业界关注的重点和学术界研究的热点。作者在近年的专题报告、教学实践和科研工作中,结合国内外的发展战略、参考文献和有关成果,对智能制造的理论体系、关键技术和应用实践等方面进行了一些研究和探索,提出一个以理论基础、技术基础、关键技术、核心主题和总体目标为主体内容的智能制造理论体系架构,本文分别阐述了理论体系架构构成及特点、核心主题和关键技术等主要内容,并综述和讨论了智能制造发展模式和路径,展望了未来制造的新形态和新特征。

1.1

制造技术发展变迁与新挑战

制造活动是人类进化、生存、生活和生产活动中一个永恒的主题,是人类建立物质文明和精神文明的基础。迄今为止,制造业已先后经历了机械化、电气化和信息化三个阶段,现在正处于智能化发展的第四个阶段,这四个阶段现在普遍被称为四次工业革命(工业1.0、工业2.0、工业3.0和工业4.0)。

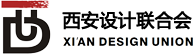

从工业3.0到工业4.0,制造技术发展将面临的四大新的转变(如图1所示):

①从相对单一的制造场景转变到多种混合型制造场景的变化;

②从基于经验的决策转变到基于证据的决策;

③从解决可见的问题转变到避免不可见的问题;

④从基于控制的机器学习转变到基于丰富数据的深度学习。

图1 从工业3.0到工业4.0制造技术面临的新转变

为了适应上述转变,工业4.0的制造技术将呈现出新的技术特征:

一是基于先验知识和历史数据的传统优化将发展到基于数据分析、人工智能、深度学习的具有预测和适应未知场景能力的智能优化;

二是面向设备、过程控制的局部或内部的闭环将扩展为基于泛在感知、物联网、工业互联网、云计算的大制造闭环;

三是大制造闭环系统中的数据处理不仅是结构化数据,而且包括大量非结构化数据,如图像、自然语言,甚至社交媒体中的信息等;

四是基于设定数据的虚拟仿真、按给定指令计划进行的物理生产过程,将转向以不同层级的数字孪生、赛博物理生产系统的形式将虚拟仿真和物理生产过程深度融合,从而形成虚实交互融合、数据信息共享、实时优化决策、精准控制执行的生产系统和生产过程。

众多研究者和工程师自20世纪80年代就开始了智能制造理论、技术和系统的研究,近年来,从学者到企业家,从研究机构到政府,已形成共识——智能制造是未来制造发展的必然趋势和主攻方向。

1.2

对智能制造内涵认识的发展

基于对工业革命与现代制造概念形成及发展的分析,以及对制造业和制造技术发展永恒目标的认识,进一步分析工业4.0时代的特征,我们对工业4.0时代的智能制造内涵有了进一步的认识和发展,即:

智能制造是先进制造技术与新一代信息技术、新一代人工智能等新技术深度融合形成的新型生产方式和制造技术,它以产品全生命周期价值链的数字化、网络化和智能化集成为核心,以企业内部纵向管控集成和企业外部网络化协同集成为支撑,以物理生产系统及其对应的各层级数字孪生映射融合为基础,建立起具有动态感知、实时分析、自主决策和精准执行功能的智能工厂,进行赛博物理融合的智能生产,实现高效、优质、低耗、绿色、安全的制造和服务。

02

智能制造理论体系构建

2.1

理论体系总体架构

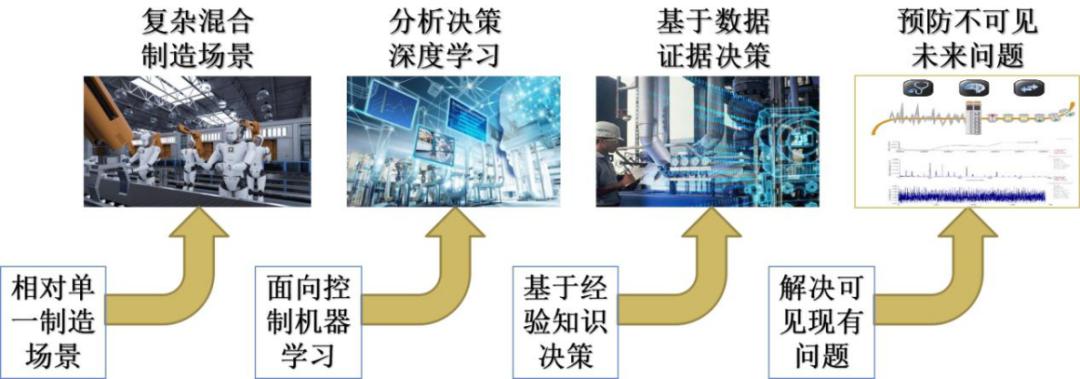

基于近年科研和教学工作,本文作者提出一个智能制造理论体系的总体架构(如图2所示),它由8个模块组成,包括:理论基础、技术基础、支撑技术、使能技术、核心主题、发展模式、实施途径和总体目标。

图2 智能制造理论体系架构示意图

2.2

各构成模块及其主要内容

1) 理论基础——阐明智能制造理论的基本概念、范畴、基本原理等;

2) 技术基础——阐明发展智能制造的工程技术基础和基础性设施条件等,涉及工业“四基”和基础设施两个方面。工业“四基”即核心基础零部件/元件、先进基础工艺、关键基础材料、产业技术基础;

3) 支撑技术——属于智能制造的关键技术,涉及支撑智能制造发展的新一代信息技术和人工智能技术等关键技术;

4) 使能技术——也属于智能制造的关键技术,涉及智能制造系统性集成和应用使能方成面的关键技术,归结为3大集成技术和4项应用使能技术;

5) 核心主题——阐述构成智能制造的核心内容和主要任务,概括为“一个核心”和“四大主题”。“一个核心”即赛博物理系统(CPS:Cyber Physical System),“四大主题”为智能工厂、智能物流、智能生产和智能服务。

6) 发展模式:阐述智能制造发展演进阶段的划分、特点和范式,包括演进范式、发展阶段和应用模式等。

7) 实施途径:阐述实施智能制的基本原则,并给出推进智能制造落地的实施步骤建议。

8) 总体目标——阐述智能制造总体目标“优质、高效、低耗、绿色、安全”的具体内涵及意义。

2.3

智能制造体系架构的主线特点

智能制造理论体系架构的构建,体现了从基础到应用、从理论到实践、从技术到实现、从到目标等系统化、层次化的特点,具体表现在:聚焦总体目标——“优质、高效、低耗、绿色、安全”;围绕核心主题——以赛博物理融合(生产)系统CPS/CPPS为核心,围绕智能工厂、智能生产、智能服务、智能物流四个主题;强化两大基础——智能制造理论基础和智能制造技术基础;突出两类关键技术——支撑技术和使能技术;阐明发展阶段、演进范式和可参考的应用模式,给出实施原则和具体实施步骤。

03

智能制造发展模式和路径探索

3.1

智能制造“三要三不要”原则

在分析总结制造技术发展规律和我国制造业特点基础上,自2015年初以来,作者提出推进和实施智能制造的“三要三不要”原则,在业界得到广泛认同,形成了共识。

1) 智能制造的“三不要”原则

不要在落后的工艺基础上搞自动化——对应于在工业2.0阶段,必须先解决优化工艺基础上实现自动化的问题;

不要在落后的管理基础上搞信息化——对应于在工业3.0阶段,必须先解决在现代管理理念和基础上实现信息化的问题;

不要在不具备数字化网络化基础时搞智能化——要实现工业4.0,必须先解决好制造技术和制造过程的数字化、网络化问题,进行补课、普及、充实和提高。

2) 智能制造的“三要”原则

标准规范要先行——先进标准是指导智能制造顶层设计、引领智能制造发展方向的重要手段,必须前瞻部署、着力先行,以先进标准引领、倒逼“中国制造”智能转型和向中高端升级。

支撑基础要强化——如前所述,智能制造涉及一系列基础性支撑技术,在图1所示的智能制造理论体系架构中,涉及的基础性支撑技术有:技术基础、支撑技术、使能技术等,当前我国仍面临关键技术不足、核心软件缺失、支撑基础薄弱、安全保障缺乏等问题,必须加强智能制造支撑基础建设,掌握和突破智能制造核心关键技术,“软硬并重”为智能制造发展提供坚实的支撑基础。

CPS理解要全面——赛博物理系统(CPS)是工业4.0和智能制造的核心,CPS中“3C”缺一不可——虚拟空间的“计算(Computing)”与物理空间中的“控制(Control)”通过网络化“通信(Communication)”实现联接和融合。赛博物理生产系统(CPPS)是CPS在智能制造中的具体应用,它通过制造系统和制造活动各个层级、各个维度的物理对象映射——数字孪生,实现“人-机-物”联接,给各种设备赋予计算、通信、控制、协同和自治功能,构建智能工厂,实现智能生产。

在发展智能制造、实现制造强国战略过程中,我们不能期望跃进跨越,一蹴而就,而是需要保持清醒,冷静分析,分步部署,务实推进。一方面,要补好工业2.0阶段自动化的课,做好工业3.0的信息化普及,推进工业4.0的智能制造示范;另一方面,要以智能制造标准规范为指导,加强智能支撑基础和关键技术,全面理解智能制造本质和内涵,发展先进制造,推进转型升级,走向智能制造。

3.2

智能制造演进范式和发展阶段

1) 智能制造演进范式

新一代智能制造发展和演进的三个基本范式是由周济、李培根、周艳红等提出的,三个范式分别为:

①数字化制造;

②数字化网络化制造;

③数字化网络化智能化制造。

智能制造的三个基本范式体现了智能制造发展的内在规律:一方面,三个基本范式次第展开,各有自身阶段的特点和要重点解决的问题,体现着先进信息技术与先进制造技术融合发展的阶段性特征;另一方面,三个基本范式在技术上并不是绝然分离的,而是相互交织、迭代升级,体现着智能制造发展的融合性特征。对中国等新兴工业国家而言,应发挥后发优势,采取三个基本范式“并行推进、融合发展”的技术路线。

2) 智能制造的发展阶段

德勤(中国)借鉴国际普遍认可的工业4.0发展路径,将企业智能化成熟度分为6个阶段,可以作为企业智能制造发展的6个发展阶段,它们是:

①计算机化;

②连接;

③可视;

④透明;

⑤预测;

⑥自适应。

3) 智能制造的典型模式

赛迪智库在对2015~2016年工业和信息化部持续组织实施的109个智能制造试点示范专项行动项目进行总结和梳理的基础上,归纳出8种智能制造典型模式,这些典型模式反映了现阶段我国尚处于推进实施智能制造的初始阶段,但仍然可作为推进智能制造应用模式的参考。

当前8种智能制造典型模式有:

①大规模个性化定制;

②产品全生命周期数字一体化;

③柔性制造;

④互联工厂;

⑤产品全生命周期可追溯;

⑥全生产过程能源优化管理;

⑦网络协同制造和网络运维服务。

3.3

实施智能制造的技术路线建议

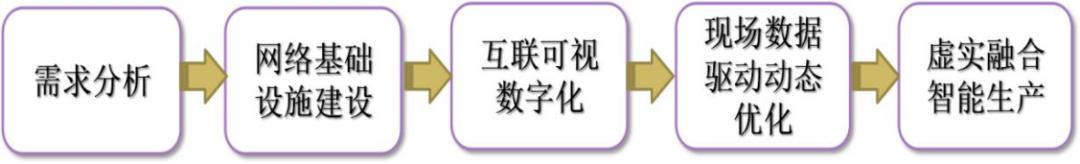

对于不同的行业、不同的领域,或是不同的企业,具体实施智能制造会有各自不同的技术路线和解决方案,本部分仅从一般方法的角度,给出推进智能制造实施技术路线的五个步骤建议(如图3所示)。

1) 需求分析

需求分析是在系统设计前和设计开发过程中对用户实际需求所作的调查与分析,主要涉及发展趋势、已有基础、问题与差距、目标定位等内容。

2) 网络基础设施建设

网络互联是网络化的基础,主要实现企业各种设备和系统之间的互联互通,主要包括企业内部纵向集成的网络化制造和企业外部(不同企业间)的横向集成。在网络互联基础建设中,还必须考虑网络安全和信息安全问题。

3) 互联可视的数字化

互联可视的数字化是指以产品全生命周期数字化管理为基础,把产品全价值链的数字化、制造过程数据获取、产品及生产过程数据可视化作为智能化第一步,实现对数字化和数据可视化呈现,此为初级的智能化。

4) 现场数据驱动的动态优化

现场数据驱动的动态优化,本质上就是以工厂内部纵向集成为基础,通过对现场数据采集,获得对生产过程、生产环境的状态感知,进行数据建模分析和仿真,对生产运行过程进行动态优化,作出最佳决策,并通过相应的工业软件和控制系统精准执行,完成对生产过程的闭环控制。主要内容包括:现场数据感知与获取、建模分析和仿真、动态优化与执行等。

5) 虚实融合的智能生产

虚实融合的智能生产是智能制造的高级阶段,这一阶段将在实现产品全生命周期价值链端到端数字化集成、企业内部纵向管控集成和网络化制造、企业外部网络化协同这三大集成的基础上,进一步建立与产品、制造装备及工艺过程、生产线/车间/工厂和企业等不同层级的物理对象映射融合的数字孪生,并构建以CPS为核心的智能工厂,全面实现动态感知、实时分析、自主决策和精准执行等功能,进行赛博物理融合的智能生产,实现高效、优质、低耗、绿色的制造和服务。主要内容包括:数字孪生建模及仿真、智能工厂、智能生产。

图3 实施智能制造的五个步骤建议

3.4

关注未来制造的新形态和新特征

3.4.1 未来制造的新形态

1) 混合制造HM(Hybrid Manufacturing)

混合制造是指在单台机床上将增材制造与传统加工方法相结合的一种新制造模式。未来混合制造将可能进一步发展“增材(Additive)+等材(Formative)+减材(Subtractive)”多工艺混合制造、“数控机床(CNC)+机器人(Robot)”多机一体化混合制造、“金属材料(Metal)+复合材料(Composite material )”多材料混合制造、“光(Optical)+机(Mechanical)+电(Electrical/Electronic)”多能源复合制造等更多形式的混合制造模式。

2) 软件定义的制造SDM(Software Defined Manufacturing)

软件定义制造是指生产过程由与硬件解耦的软件定义和实现其可编程、可重构和自适应功能的一种制造模式。

3) 移动制造MM(Mobile manufacturing)

移动制造的主要思想是开发和使用可移动的制造模块,这些模块可以迅速组合成一个完整的制造系统,并被重新配置为新产品和(或)规模以处理新的批量。

4) 韧性制造(Resilience Manufacturing)

未来制造业体系必须是一种韧性制造系统,即具有韧性、适应性和可恢复力,以应对迅速变化和不可预测的环境,克服混乱,适应不断变化的市场需求。

刘强,男,1963年生,北京航空航天大学机械工程及自动化学院教授、博士研究生导师。主要研究方向为智能数控技术、智能制造技术。出版专著3部,发表论文100余篇。 (来源:中国机械工程)